卡車減重一直是卡車界的熱門,自重輕有很多好處,比如空車能降低油耗減小輪胎磨損提高車輛操控極限等等,對于卡車用戶來說上文提到的那些都不是最重要的,卡車載重法規限制的是車貨總重,所以車體輕了就能裝載更多的貨物。

車頭輕一噸每次裝貨就能多拉一噸,長年累月的積累下去將是一筆可觀的收入,相比于空車油耗和輪胎消耗的小幅降低,輕量化車型多拉貨的優勢才是卡友們最為看重的。

顯然各大卡車廠家也清楚用戶需要什么,所以國內外卡車企業玩了命的搞輕量化,這就促使很多新材料應用到了卡車上,如鋁合金,鋁鎂合金,工程塑料,玻璃纖維等。

這些材料確實讓卡車降低了自重,但卡車輕量化在達到一定水平之后進步開始越來越小,為了繼續降低車輛自重提升整車產品力,車企都開始尋找新的材料以達到低密度高強度的苛刻要求。

這時候一種本來和卡車沒有半點關系的材料進入了工程師的視野,它就是碳纖維復合材料。

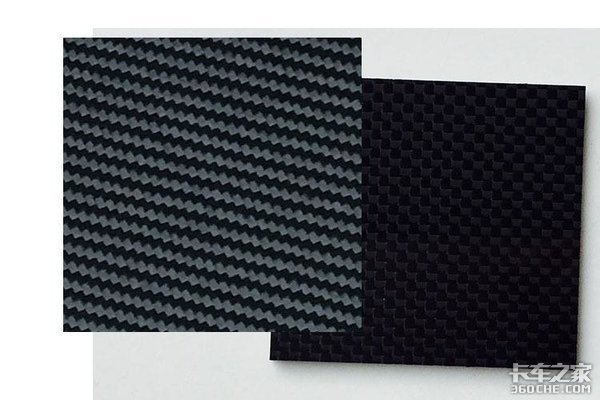

上圖為碳纖維布

材料特性

碳纖維復合材料是由碳纖維編織成的碳纖維布和液態樹脂結合凝固后形成的,其密度僅為鋼材的1/4,抗拉伸強度則是鋼材的數倍,耐腐蝕性也十分優異。

缺點當然也有,它的抗剪切能力較鋼材差一些,不過現在通過應力分析和碳纖維零部件結構優化等方向已經改善了這個問題,另外碳纖維復合材料因為含有樹脂所以其使用壽命受樹脂的老化影響,碳纖維本身是很耐老化的。

從碳纖維復合材質的特點上來說它是很適合用來制造車用零部件的,那么為什么折磨多卡車企業還沒有正式推出大量使用碳纖維的車型呢?這就要從它的成型工藝說起。

成型工藝

碳纖維制品主要有兩種成型工藝,分為濕式和干式,咱們先從濕式說起。

濕式成型有兩種方法手糊法和抽真空法

手糊法就是一層碳纖維布刷上一層樹脂在鋪一層碳纖維布再刷樹脂,工藝非常簡單但成品表面平整度不高,強度也一般,現在已經很少使用這種方法了。

抽真空法是講碳纖維布一層一層鋪好在模具里然后套上真空袋抽真空在袋內空氣完全排出后先吸入樹脂后吸入固化劑,經自然冷卻或烘烤后成型,特點是平整度高可以做成各種復雜形狀。

但和手糊法一樣,強度一般,不能承受過大的力,濕式碳纖維雖然強度較干式差很多但是抗紫外線能力強所以內飾件使用的很多。

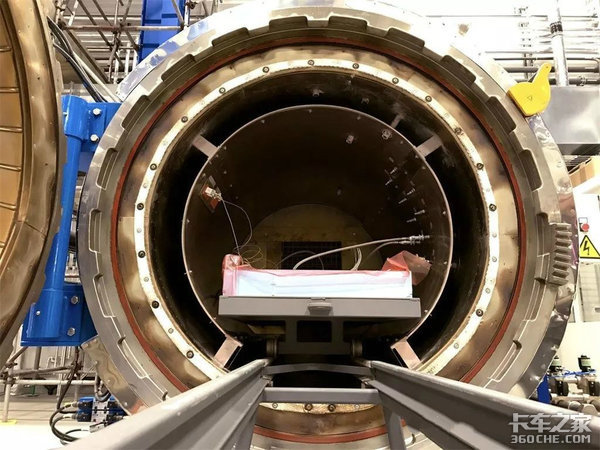

下面要談到的是干式制法了,也是真正用在大受力碳纖維零件上的工藝,它的前期工藝和抽真空法類似不過抽出空氣后要放入真空熱壓罐內成型。

這就對模具的強度和耐高溫性能提出了很高的要求,制作出來的碳纖維部件強度也很高,缺點就是成本很高且不耐紫外線照射,所以多用于內部結構件。

邁凱倫MP4-12C的碳纖維單體式座艙

碳纖維復合材質用來制作車輛車架或者主體受力結構只有部分超級跑車和豪華車才會這么做,價格限制了碳纖維的大規模應用,不過沃爾沃和斯堪尼亞已經試制了采用碳纖維駕駛室的車型,用作實驗和測試。

在駕駛室整體重量上確實大幅降低,斯堪尼亞甚至收購了一家碳纖維制造企業來深度開發碳纖維制品和其生產工藝,現在限制碳纖維發展的主要因素就是它的制造成本,如果成本能得到降低,碳纖維這種材料將對傳統卡車制造業產生巨大的沖擊。

這種沖擊顯然是良性的,卡車乃至乘用車能否大規模推廣碳纖維復合材料,還要看能否有低成本的高強度碳纖維成型工藝的出現。